Для многих людей слово турбокомпаунд не только тяжело произнести, но оно еще и ассоциируется с чем-то загадочны и не понятным.

Даже люди, которые считают себя технически грамотными и подкованными в вопросах последних технических новшеств не могут с ходу дать определение слову турбокомпаунд, хотя впервые оно появилось в терминологии еще в далеком 1990 году.

Впервые турбокомпаунд был применен на дизельном двигателе DTS 11 01 разработанным шведской компанией Scania в 1990 году, а вот с какой целью было применено это техническое новшество мы и поговорим далее.

Назначение

Целью создания данного технического новшества являлось, является и сейчас, повышение мощностных и эксплуатационных характеристик дизельных двигателей.

Принцип работы

Принцип работы турбокомпаунда основан на использовании энергии отработанных газов, что позволило увеличивать мощность двигателей буквально из ниоткуда.

Давно известно, что энергия, которая выделяется при сгорании топлива в двигателе, используется не полностью.

В каждом двигателе процентные показатели использования энергии разные, но в среднем они такие:

- Энергия, которая преобразуется из тепловой в механическую (полезную) – 40 – 45%;

- Тепловая энергия, которая уходит на нагревание деталей двигателя – 20 – 25%;

- Тепловая энергия, которая уходит вместе с выхлопными газами – 30 – 40%.

С тепловой энергией, которая уходит на нагрев двигателя, мы ничего сделать не можем, с ней «борется» специально созданная система охлаждения.

А вот использовать 30 – 40% энергии, которая уходи с выхлопными газами, вполне возможно и ученые это уже доказали.

Первый этап использования энергии

Энергия выхлопных газов для повышения мощности дизельных двигателей впервые была использована в 1961 году на двигателе DS10 от уже известной фирмы Scania, где впервые был установлен турбокомпрессор.

Многим известно, что турбокомпрессор предназначен для нагнетания под давлением воздуха в цилиндры двигателя, чем обеспечивается качественное сгорание топлива и соответственно повышается мощность двигателя. Нагнетание воздуха происходит за счет использования энергии отработанных газов.

Но эта энергия используется не полностью.

Если взять усредненные показатели, то выхлопные газы покидают цилиндры двигателя имея температуру 650 – 750 градусов.

Пройдя через турбину компрессора их температура снижается приблизительно до 550 – 650 градусов, значит теряется около 100 градусов, т.е. из 40% энергии используется приблизительно 15%, а остальные 25% уходят в выхлопную трубу.

Второй этап использования энергии

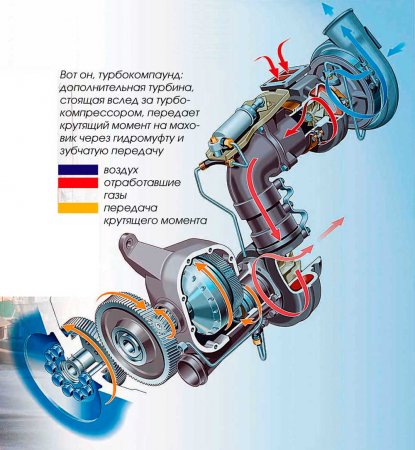

Для использования оставшейся энергии был разработан специальный турбокомпаундный блок, благодаря которому энергия отработанных газов преобразуется в механическую энергию и через специальный привод передается на колен вал двигателя повышая его мощность.

Из турбины турбокомпаундного блока отработанные газы уже выходят с температурой в 480 – 500 градусов.

Полезно знать — Что такое интеркулер:, назначение, устройство, принципы работы.

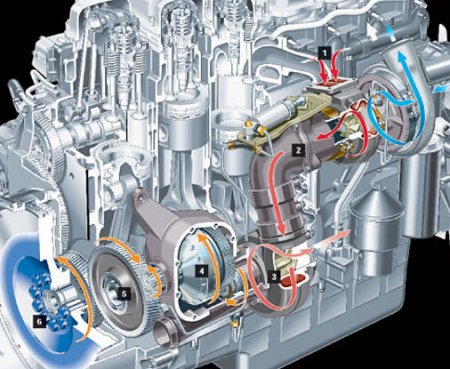

Как все работает

- После сгорания топлива выхлопные газы покидают цилиндры двигателя через выхлопной коллектор с температурой в диапазоне 650 — 750 градусов.

- На первом этапе выхлопные газы вращают лопасти турбокомпрессора, про то, что при этом происходит мы писали выше.

- Покинув турбокомпрессор выхлопные газы через тормоз двигателя (так называемый горный тормоз) попадают в специальную силовую турбину, которая работает на скорости в 55 тыс. об. в минуту.

- Полученный вращательный момент через гидромуфту и систему понижающих редукторов поступает на коленвал двигателя, оттуда на маховик и коробку передач с частотой до 1900 – 2000 об в минуту.

- И только тогда выхлопные газы уходят в атмосферу.

Роль гидромуфты очень важна, так как благодаря ей происходи сглаживание изменение частот турбины турбокомпаунда и маховика.

Практическое применение

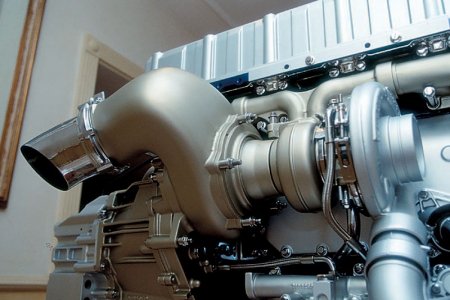

Компания Scania нашла широкое применение для турбокомпаунда в разрабатываемых ей дизельных двигателях для грузовых автомобилей.

Для примера можно взять дизельный двигатель DT 12 02, разработанный компанией в 2001 году и имеющей 12 цилиндров.

Если раньше, работая как обычный турбо дизель DT 12 02 развивал мощность 420 л.с., то после внедрения турбокомпаундого блока его мощность возросла до 470 л.с.

Турбокомпаундый блок может устанавливаться практически на любые дизельные двигателя для грузовых автомобилей от компании Scania, было бы желание заказчика.

Чтобы было понятно, благодаря внедрению турбокомпаунда было достигнуто:

- Повышение мощности двигателя при не относительно не высоких частотах вращения коленвала двигателя;

- Экономия топлива;

- Устойчивость работы двигателя при резких перепадах в режимах работы автомобиля;

- Мягкая, без рывковая работа двигателя, что достигается постоянной передачи дополнительной мощности от турбокомпаунда к коленвалу, благодаря чему выравнивается пульсация нагрузок.

- Более комфортное вождение автомобиля, на котором установлен турбокомпаунд.

Технологии не стоят на месте. Стремление увеличения эксплуатационных качеств двигателей за счет его скрытых возможностей является перспективным направлением для многих автомобильных компаний и пример с турбокомпаундом, который реализовала компания Scania, является хорошим примером для подражания.