Интерес к альтернативным видам топлива и созданию ДВС на дровах люди проявляли уже давно.

При этом существует мнение, что многие разработки — всего лишь «эхо» прошлого, которое сегодня потеряло актуальность.

Вовсе не так. Более того — все наоборот.

Цена на топливо растет постоянно

Высокая стоимость бензина и дизеля, а также дорожающий газ вынуждают переходить на более экономичные виды топлива.

Принцип действия здесь прост. Двигатель работает не на бензине, солярке или обычном газе (метане, пропане), а на газе, выделяемом при горении дерева.

Аппараты, которые позволяют выработать такой газ, носят название газогенераторов.

Кроме бытовой сферы, они пользуются большой популярностью и давно применяются в промышленности.

Что касается способов изготовления, то они различаются. В данной статье рассмотрим наиболее популярные из них.

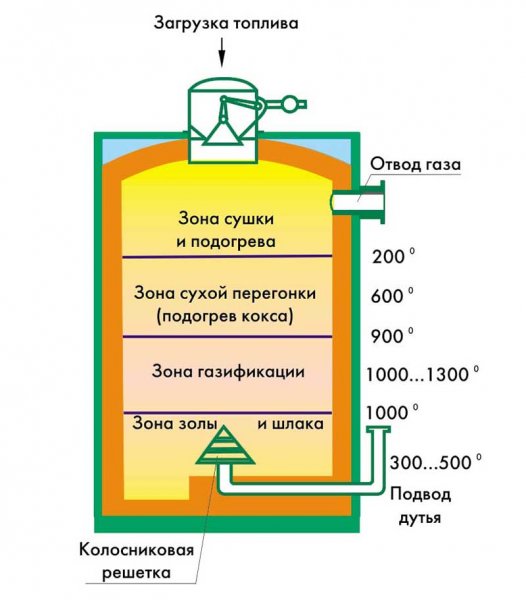

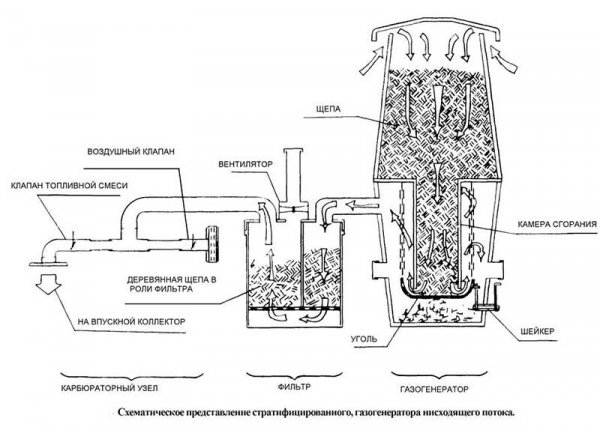

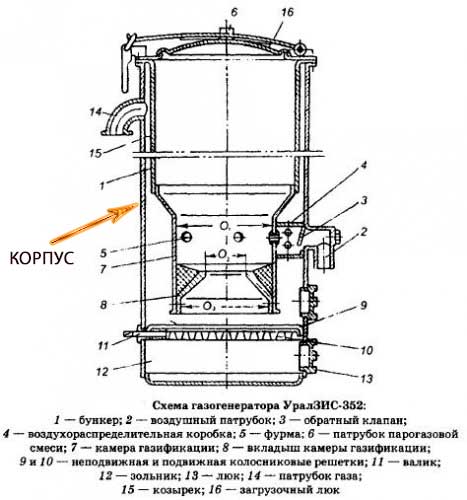

Принципиальная схема работы газогенератора.

Способ №1

В классическом исполнении газогенератор производится из следующих элементов:

1. Корпуса.

Данная часть конструкции является основной газогенератора. Внутри, как правило, устанавливаются основные комплектующие котла.

Собрать корпус можно из стальных листов или уголков. Все, что требуется — предварительно разметить их по чертежам и шаблонам.

2. Бункера.

Эта емкость предназначена для содержания альтернативного топлива, а именно дров, паллет или древесного угля.

Сделать бункер можно из листового проката, после чего он фиксируется в кожухе устройства.

Для компактности место под бункер выделяется прямо в корпусе. Единственное требование — разграничение двух узлов с помощью плит из низкоуглеродистой стали.

3. Камеры сгорания.

Данный элемент конструкции располагается у днища бункера. Главная задача узла — создание высокой температуры, поэтому в качестве материала для изготовления нужно использовать жаропрочную сталь.

Крышка бункера должна герметизироваться во избежание попадания внутрь кислорода.

4. Горловинной части камеры сгорания.

Особый участок, где происходит крекинг смол.

Данная деталь камеры должна отделяться от основной части корпуса с помощью специальных прокладок из асбеста.

5. Коробки воздухораспределителя.

Деталь, которая находится вне основного корпуса. При этом штуцер воздухораспределителя должен врезаться с помощью обратного клапана.

Назначение узла — обеспечение нормального поступления кислорода внутрь камеры сгорания.

Одновременно с этим происходит удерживание горючих газов в ней (камере).

6. Фильтрующих элементов и патрубка.

Задача этих элементов — объединить горловину камеры, в которой сгорает топливо, с другой камерой, где сгорают олефины.

7. Колосниковой решетки.

Изделия, которое будет выполнять функцию отделения дверей, лучков и углей в камере для сгорания.

К слову, дверца способствуют обеспечению нормального доступа внутрь корпуса.

После приготовления всех элементов производится сама сборка газогенерирующей установки.

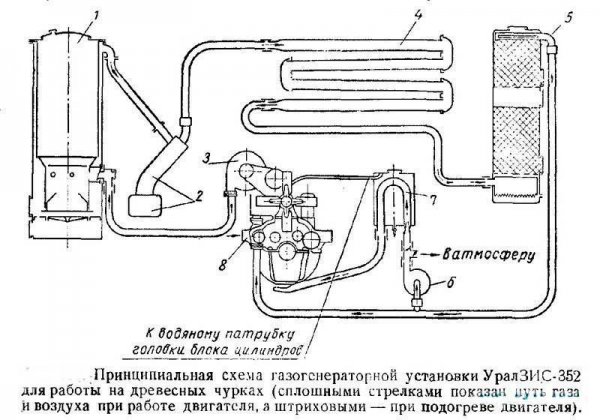

Ниже представлена общая компоновка устройства на примере газогенератора УралЗИС — 352.

Последовательность действий заключается в следующем:

- подготовьте все узлы, упомянутые выше;

- собирайте корпус;

- монтируйте в основном корпусе бункер, обустроенный камерой сгорания. Одновременно с этим газогенератор нужно дополнить поддувалом и колосниками;

- объединяйте горловинную часть камеры, где сгорает топливо с камерой горения олефинов (делается это с помощью патрубка). Для большей надежности в патрубок должна быть выведена система охлаждения (ее монтаж производится вне основного корпуса);

- сверху корпуса монтируйте коробку распределителя воздуха. Одновременно подготовьте ввод олефинов внутрь камеры (для этого используйте обратный клапан);

- устанавливайте дверцу (вход в бункер) на надежные петли, а также делайте специальные люки в камеры сгорания;

- готовую конструкцию дополняйте дымоходом и воздушным компрессором.

На завершающем этапе к корпусу котла стоит прикрепить водную «рубашку» со смонтированным на ней штуцером выпуска и подачи воздуха.

Именно в этой «рубашке» будет осуществляться циркуляция теплоносителя.

Размещение рубашки можно осуществлять в двух местах. Это может быть камера сгорания олефинов или сам корпус с двойными стенками.

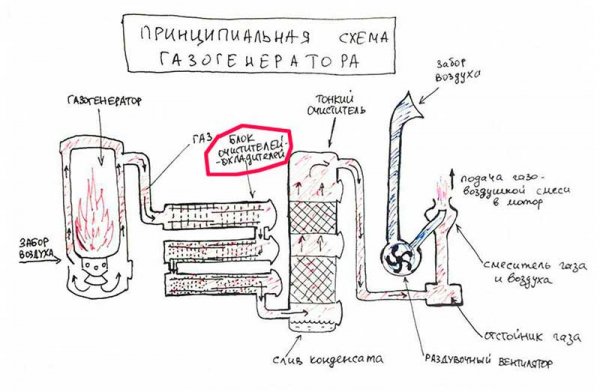

Схема работы газогенератора.

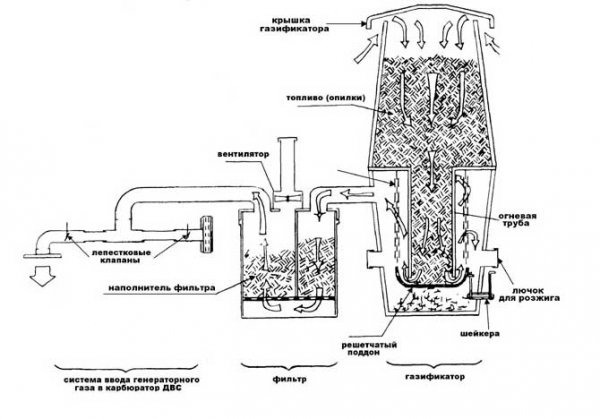

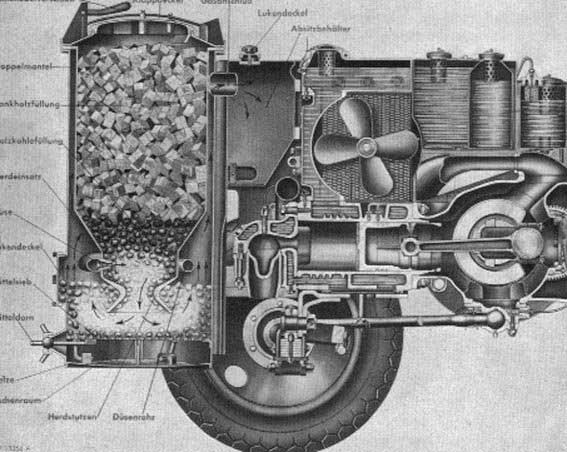

Образец газогенератора на базе автомобиля ВАЗ.

Способ №2

При создании газогенератора для автомобиля основной упор делается не только на надежности и эффективности устройства, но и на его компактности.

За рубежом фильтр охлаждения, циклон и корпусная часть делаются из нержавейки, что позволяет использовать металл, имеющий вдвое меньшую толщину.

Естественно, такая конструкция получается много легче. В наших условиях для удешевления конструкции применяются старые пропанные баллоны или огнетушители.

Для изготовления наружной емкости часто используются баллоны для сжиженного пропана.

Изготовление внутренней части производится из ресивера грузовика, к примеру, КАМАЗа или ЗИЛа.

Особое внимание должно быть уделено колосниковой решетке — ее делают из тонкого металла, а патрубки — из обычных труб (главное — подобрать правильный диаметр).

Для изготовления крышки с крепежными элементами используется верхняя часть баллона. В крайнем случае, деталь можно выполнить из листовой стали.

Крышка уплотняется с помощью специального шнура, обработанного графитной пропиткой и выполненного из термостойкого асбеста.

Для изготовления грубого фильтра можно использовать старый огнетушитель или поступить еще проще — взять кусок трубы.

В нижней части должна быть сделана насадка в виде конуса, необходимая для отгрузки золы.

На верхней части торец должен плотно закрываться крышкой (как правило, она приваривается).

В саму крышку монтируется выходной патрубок, а с боковой части — еще один штуцер для подачи продуктов горения.

Выделяемые газогенератором газы имеют большую температуру, поэтому они требуют качественного охлаждения.

Этому есть две причины:

- во-первых, раскаленные до большой температуры газы, отличаются минимальной плотностью, что делает процесс его сжигания в цилиндрах ДВС практически нереальным;

- во-вторых, есть риск возникновения самопроизвольной вспышки в случае контакта газа с раскаленными элементами двигателя.

В процессе розжига важно обеспечить нормальное перемещение газа по тракту — эту работу берет на себя вентилятор.

Уже после пуска мотора рабочий состав перемещается за счет разрежения, поэтому в вентиляторе нет необходимости.

В качестве охладителя можно использовать стандартные радиаторы отопления. Главное — правильно их расположить и обеспечить максимальный контакт с воздушными массами.

В ряде случаев допускается монтаж биметаллических радиаторов.

Газовое топливо перед подачей в мотор должно очищаться — это обеспечивается с помощью специальных фильтров.

Нельзя забывать о еще одном важном элементе — смесителе. С его помощью происходит регулирование объема подаваемой газовоздушной смеси. Настройка производится с помощью заслонки.

Способ №3

Для реализации следующего способа необходимо подготовить трубку из нержавейки на 4.25 дюйма (14 сантиметров в длину) и бак на пять галлонов. Вместо трубы можно использовать старый огнетушитель.

Далее алгоритм действий выглядит следующим образом:

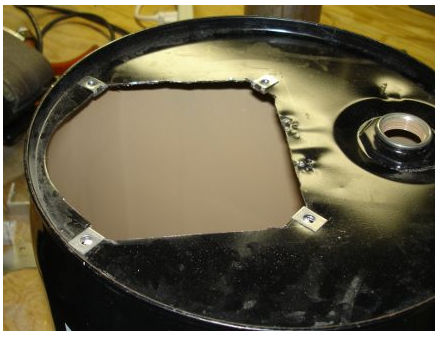

- в барабане вырезается специальное отверстие для установки подготовленной трубы;

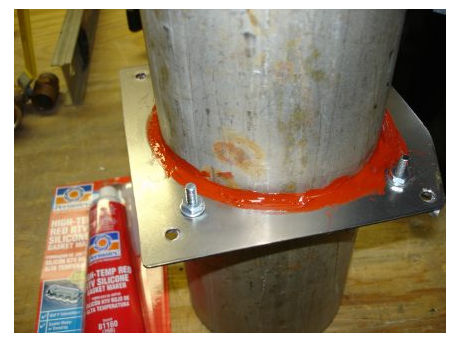

- вырезается фланец. Для этого используется небольшой кусок стали на 1/8 дюйма. Он необходим, чтобы закрепить трубку пламени в барабане;

- с помощью алюминиевых уголков и болтов производится крепление трубки пламени к фланцу.

В качестве прокладки можно использовать силиконовую прокладку, с помощью которой можно эффективно заделать все имеющиеся трещины и швы;

в баке вырезается дверца такого размера, чтобы в нее могли попасть руки для уборки старого пепла. После делается небольшая дверца (из другого бака). Фиксацию дверцы можно организовать с помощью специальных крепежей;

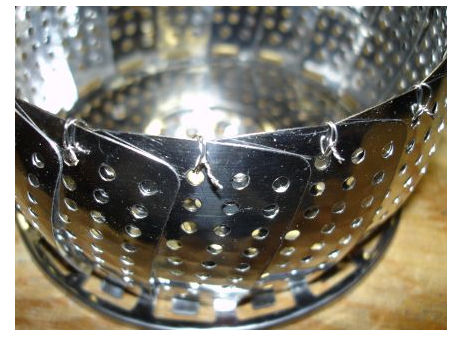

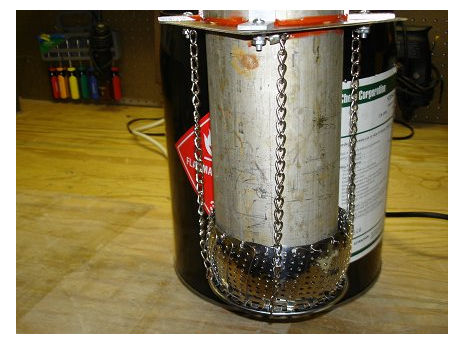

- в качестве решетки для нижней части трубки можно использовать решетчатую часть из пароварки. Главное требование, чтобы она была выполнена из нержавейки;

- жаровня решетки подвешивается немного ниже нижней части трубы пламени с помощью цепей;

- все элементы устанавливаются на основу, а именно решетка, фланец, жаровая труба. Для уплотнения стыков, как упоминалось выше, должна использоваться высокотемпературная смазка;

- для прогонки газа используется вентилятор.

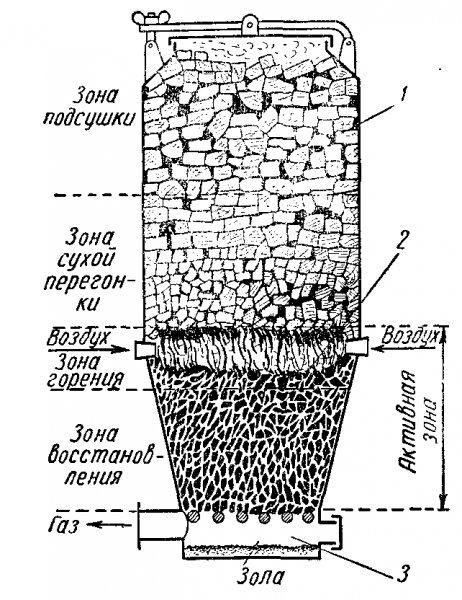

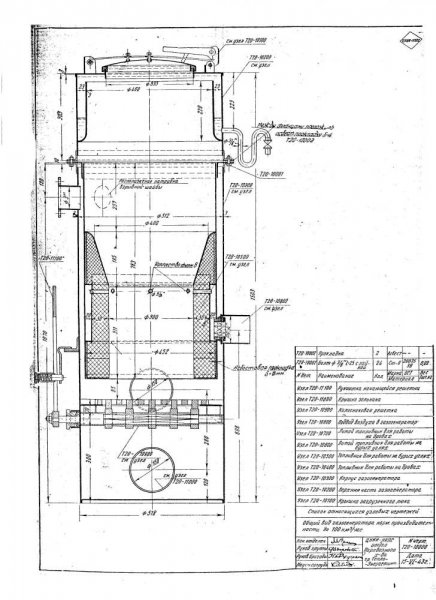

Другие схемы, которые смогут вам помочь в изготовлении газогенератора.

Очередной образец.

Итоги

Выше приведены лишь несколько способов изготовления газогенератора своими руками. Но все они позволяют получить по-настоящему надежное и эффективное устройство, обеспечивающее следующими преимуществами:

- — более низкими затратами топлива (КПД котла — от 90%);

- — продолжительным процессом горения. Для дров он составляет около 20 часов, а для древесного угля — около 7-8 суток. Возможностью применения любого топлива, будь это древесина, солома или жмых.

- В ряде случаев в топку можно класть целые поленья (при соответствующих размерах бака);

- — надежностью и простотой эксплуатации. Чистка поддувала или дымохода если и должна производиться, то редко.